この記事のもくじ

そもそもIoTってなんだ

最近流行りのIoT。

意味はInternet of Thingsということで、モノのインターネットと呼ばれる事が多いです。すべてのものをインターネットにつなげてそのデータの利用を行おうというもの。

家電だと、冷蔵庫に中身の判別AIとインターネット通信機能がついて、冷蔵庫の中身を分析し、インターネットから適した献立を提案してくれたりするものがありますね。

ICTと紛らわしいですが、ICTはInformation and Communication Technologyということで人と設備、人と人などがインターネットを通じてやり取りする技術という意味で、IoTはモノに絞ったより狭義の意味となります。たぶん。

仕事でIoTをやることに

最近、IoT部署に飛ばされました。そこで生産ラインのIoT化を命じられました。

生産ラインからデータを引っ張ってきて、人が紙に書いたり監視しなくてもステータスを見せられるようにし、かつそれを活用してもらい生産性を上げろとの上からのお達し。

パソコンは好きで、生産ライン運用についての知識はこれまでの仕事で一通りあったのですが、産業用ハードウェアとの接続などについては全くド素人なので手探りでなんとかやってきて現在に至ります。

IoT化のスタイル

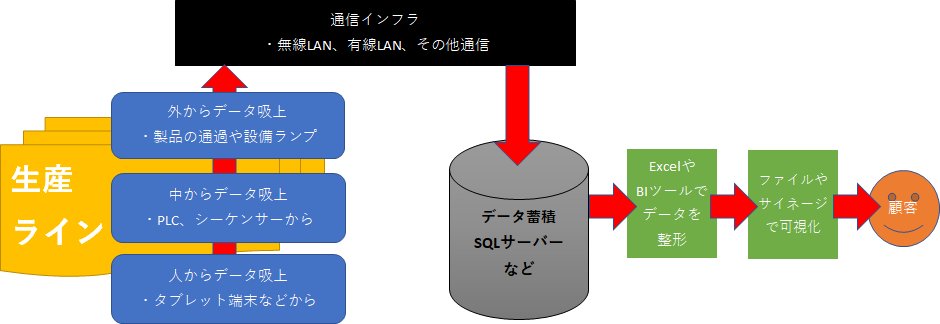

いろいろ考えて、下記のスタイルで生産ラインのIoTの構築を徐々に進めています。

で、下記のどれをどこまでやるのかというところが問題です。

- データ吸上

- データ通信インフラ整備

- データ収集

- データ整形

- データ見せる化

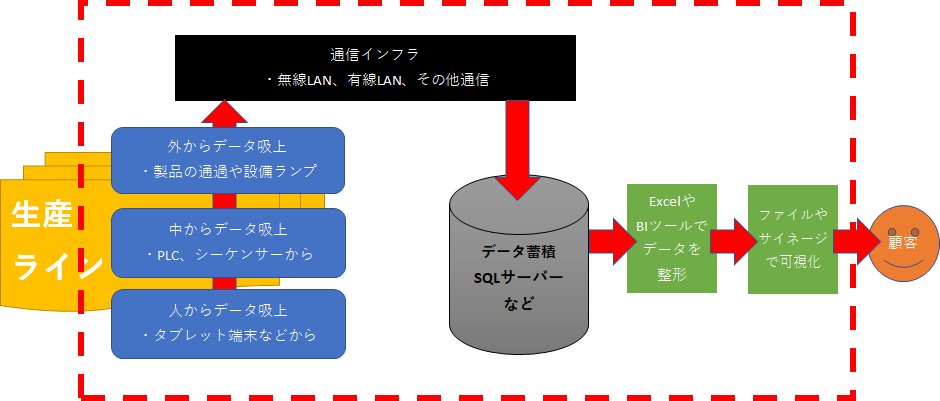

パターン1 : 0からやる

まず、仕事始めた当初は下記の赤枠の部分を0からすべてやってみました。

携わるチームメンバーは私含めて4人ほどです。

- データ吸上→

設備のランプなどから信号を取る簡単なハードを導入。

いったんデータはパソコンに飛ばして、下記の通信インフラに飛ばすようにした。 - 通信インフラ→

エリア限定のWiFiを業者に工事してもらいライン~サーバーまで通信できるようにした。 - データ収集→

会社の失敗プロジェクトで放置されたWindowsファイルサーバーを再利用してSQLサーバー組んでデータベース化した。 - データ整形→

ExcelのPower QueryやPower BIで使用者のニーズに合わせて整形した。 - データ見せる化→

使用者にファイルを渡したり、モニターに出したりした。

と、なんとかいくつかのラインに一通りの動きをするシステム導入することには成功しました。

メリット

- 外に頼むよりだいぶ安くつく。

- みんなそれぞれにスキルがつく。

- 全部仕様がわかっているので変更、改良が簡単。

デメリット

- インフラ工事やらいろいろ手配が大変

- スキル習得まで大変で時間がかかった。

- 水平展開の時間がかかる。

- 導入後も稼働確認やらのメンテナンスが必要でデータ整形の時間が取れない。

意外と4.に時間を割かれてしまいます。入れた機器が不安定だったり個体差があったりしてトラブルが起きたりする場合も稀によくあり、そのたびに生産ラインに出向いてメンテするのも限界があります。

また、見る側、使う側はパソコンって何?レベルの人も多いため、コンセプトの説明やら維持管理のお願いなどにもかなり骨を折ることになります。

データを見せて使ってもらうのが目的なのに、維持管理に時間を割かれてしまうと本末転倒です。

パターン2 : 100までやってもらう

というわけで、専門の外部業者に全部やってもらうという手もあります。

メリット

- ノウハウがあるので早く済む はず。

- なんかあったら業者に保守をお願いできる。

- プロなので最後までやってくれる。どういう形であれ……。

- 結構作るのが面倒な説明書などを作ってもらえる。

デメリット

- とてもお金がかかる。

- どこか変更するたびに費用が発生する。

- 毎年保守費用がかかる。

- きちんと仕様をすり合わせていないととんでもないものが出来る。

- パッケージ物だと自由度が聞かない場合がある。

デメリットの1.が大きく、見積もりを出すとウン百万、ウン千万というお金が発生します。1つだけならいいですが、全体に水平展開をしようとするととても予算が足りません。できたとしても、年間の保守費も水平展開していくとバカにならない金額になります。

4.も大変で、社内で打ち合わせして仕様書を書き、何度も業者と打ち合わせして仕様を詰めます。できてからもやっぱり違ったということが多くあり、変更で費用がかさみ……と四苦八苦することになります。

また、その業者のデータ見せる化ソフトを使うしかなく、カスタムができない、しにくいなどの制約でピントのズレたアウトプットになることもあります。

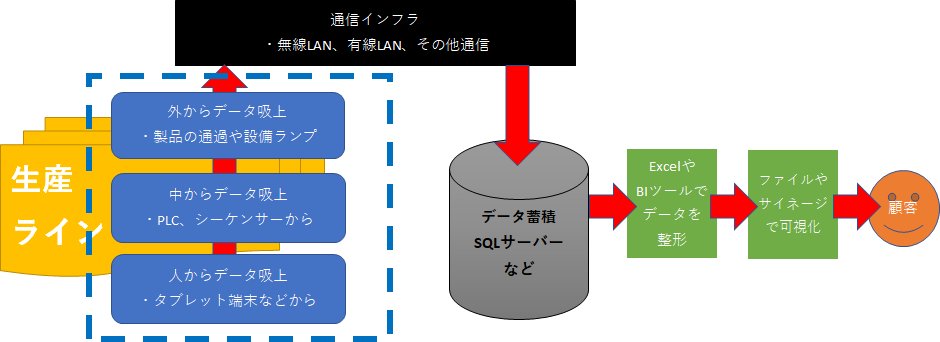

パターン3 : 50までやってもらって、50までやる

いろいろな経験を踏まえ、今進めようとしているのはこのパターンです。

データ吸上部分は専門メーカーの機材やソフトを使います。

最近いろんなメーカーからデータ吸上用の手頃な機材が出ており、特に設備内のPLCやシーケンサーのビットデータを渡すだけで各種異常だったり出来高を取れたりするので、簡単に詳細なデータが取れます。定評あるメーカーのモノだと大体放っていても動いてくれる(オムロン、キーエンスなど)ので、メンテの手間もあまりかかりません。

一方、データ蓄積用のインフラやサーバーはこちらで準備し、データ整形、データ見せる化もこちらでやります。これで見せる相手それぞれの要望に応じて作り込むことできます。

同じようなモノを作っているラインでも、ラインの管理監督者の考え方や直面している問題によって見せ方をカスタマイズする必要があるので、データ整形に時間を取れるようになるのは重要です。

本来、見せ方は統一化すべきというのは確かに正しいですが、現実問題、まず使ってもらう、意義を感じてもらうとなると各現場が今直面している問題に対するアウトプットを出していくのが最適、というのが経験的な感覚です。

顧客が何を求めているかを考える

こういう仕事に携わっていると、いかにシステムを作るか、導入するかに傾倒してしまい、顧客が何を求めているかをおざなりにしてしまうことがままあります。

あくまで目的はデータを活用して人間の仕事を楽にする、ということを念頭に置いて、自己満足にならないよう進めていきたいと思っています。

おまけ : よくある失敗談

- 作成者にとって簡単なシステム

作成者には簡単でも、使用者にはメンテできず導入したものの、トラブル発生以降そのまま放置に(Linuxの知識がいるラ○ベリーパイベースのやつとか)。 - データ収集だけが動き続ける

いいデータが取れているのだが、使用者のニーズにあったデータの見せ方をできず放置。データを延々と蓄積するだけに。 - 作成元が倒産した

安いからと○国メーカーに依頼。数年後メンテが必要になって連絡を取ろうとしたが倒産して音信不通に。 - 後付後付で費用がかさむ

システムをメーカーに作成してもらったものの、使用者との連携がうまく行っておらず、あとで追加追加となり費用がかさんでいく。最悪なパターンは改修を重ねても使い物にならず結局ボツに。 - 担当者退職によるブラックボックス化

とても良いシステムだったが、メンテナンスは担当者に任せきりに。突然の退職や異動でその人が抜けた途端すべてが不明に。 - 導入後、標準化しなかった

システム導入先のラインで、わかっている人が運用してくれている間は良かったが、その人が異動したらシステムを介した作業に関する手順書が作られておらず、標準化されていなかったため、後任に引き継がれず放置に。

コメント